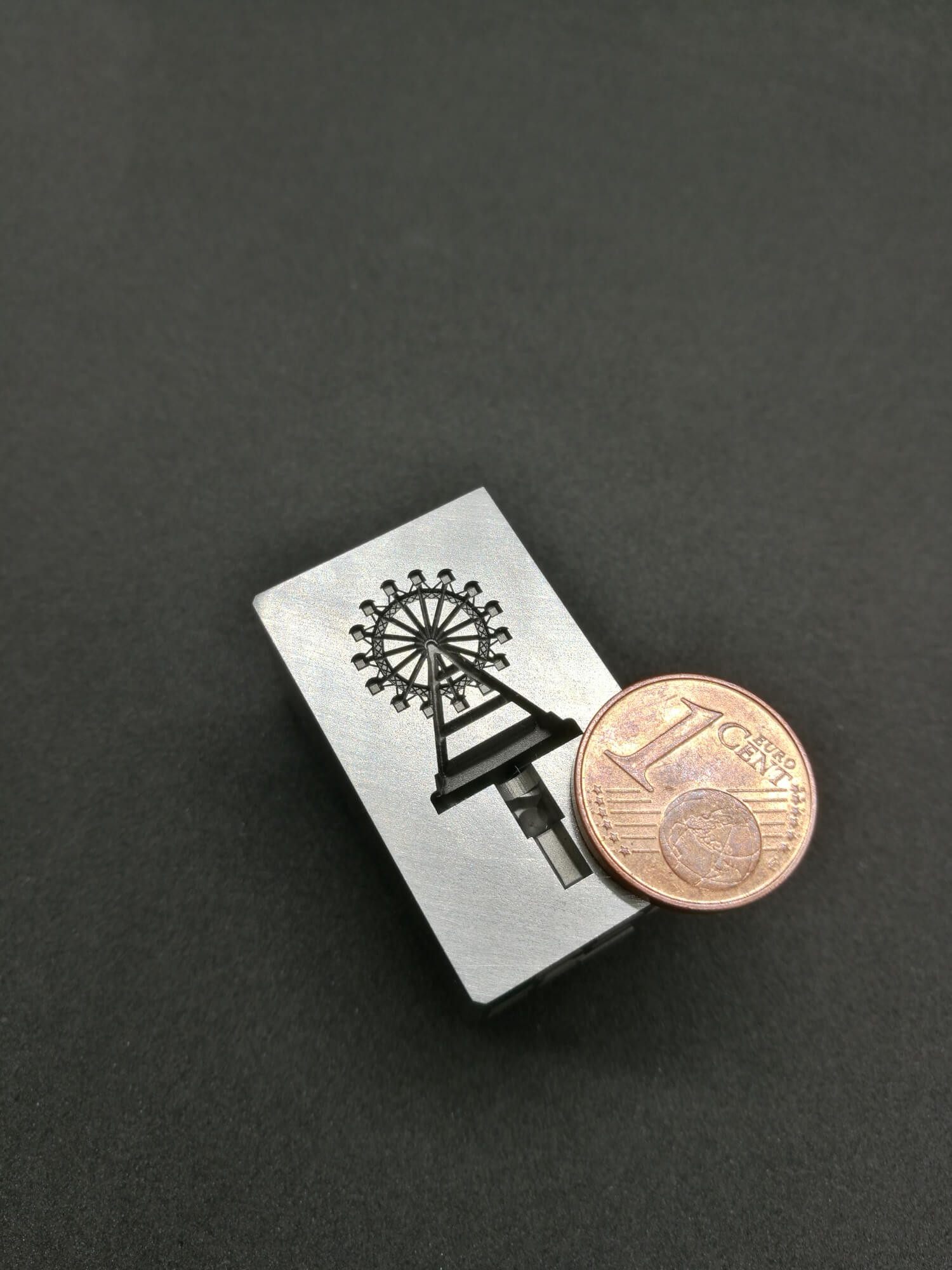

Der größte Vorteil dieses Verfahrens ist die Möglichkeit der Fertigung von Miniaturdetails an bereits gefertigten und wärmebehandelten Teilen. Im Vergleich zum Funkenerodieren (elecrical discharge machining) entfällt die Notwendigkeit der Herstellung der Elektrode, jedoch muss in Betracht genommen werden, dass die Wände des zu gravierenden Motivs nicht ganz senkrecht angefertigt werden können und man immer mit einem Mindestwinkel von 5° rechnen muss. Die Formvielfalt der Oberfläche spielt keine Rolle, falls es ein 3D-Modell des Teils gibt. In dieses wird anschließend das Modell des gewünschten Gravurmotivs „projiziert“. Falls es ein Muster desselben Materials als bearbeiteten Teil gibt (nach Durchführung des Testschnitts), dann können wir die Tiefgenauigkeit (Tiefe) von ca. ± 0,01 – 0,02 mm für den gesamten Umfang der Tiefe der Reliefgravur gewährleisten. Dies ist normalerweise von einigen Hundertstel bis zu Einheiten von mm in begrenzten Bereichen wie spritzgegossenen Kunststoffkanälen oder Scheitelpunkten von Formteilen. Je nach Qualitätsanforderung der endgültigen Oberfläche kann die Größe der Eindringtiefe pro einem Bearbeitungsschnitt kleiner als 1µm sein. In diesem Fall ist eine derartige Produktion der Motive nicht optimal, weil diese mehrere Stunden dauern kann, was natürlich auch den Preis erhöht. In diesen Fällen muss ein gewisser Kompromiss zwischen den beteiligten Größen, die in den Herstellungsprozess eingehen, gefunden werden.